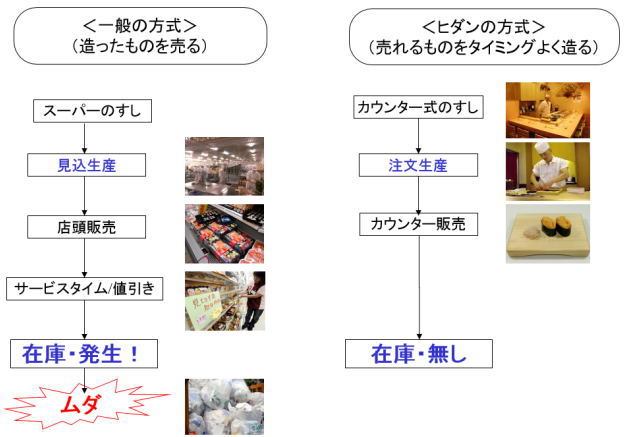

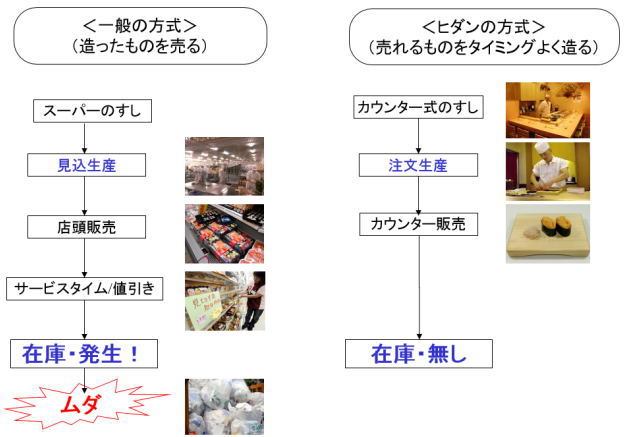

1.造るタイミング

造ってできたものを売るという考えではどうしてもムダが発生してしまいます。売れるものをタイミングをはかりながら造ることで、在庫をなくしムダを省きます。

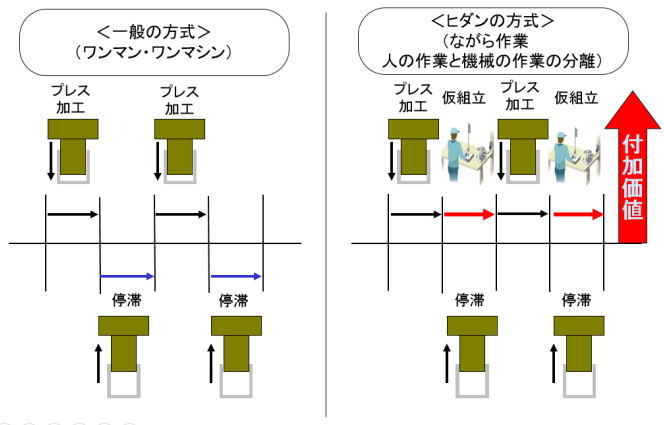

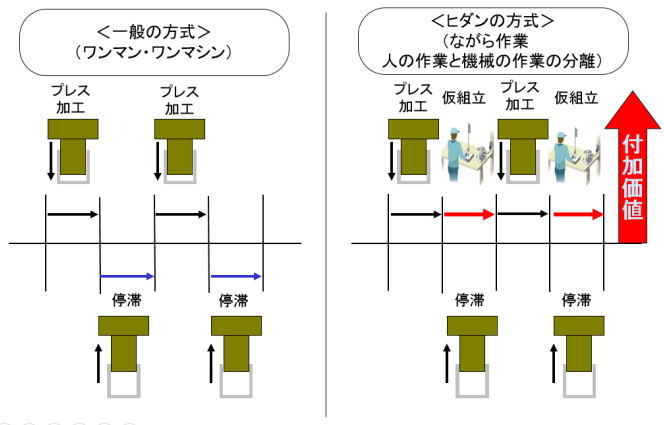

2.人の動き

原則的には機械ができる事は極力機械で、人が出来る事だけを人がやっています。しかし機械が動いている間には人が入り、その隙間時間を無駄にしないように、別の作業が行える配置にして、効率性をアップさせています。

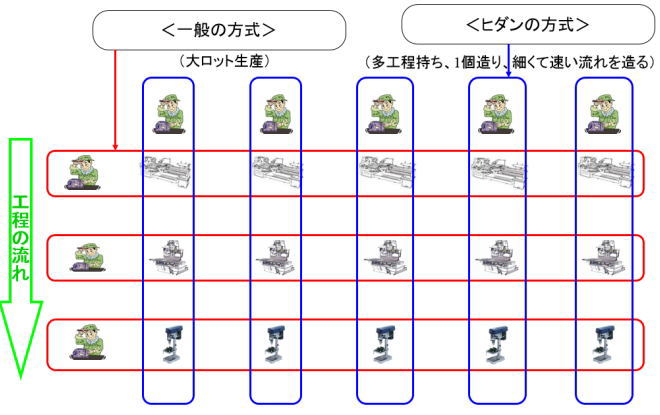

3.設備の規模

大型の機械を入れて大量生産するのではなく、小型機械を多数入れて生産しています。機械が故障した場合でも、すべてがストップすることなく、生産を続けられます。また、金型や治具の交換・段取り替えも、必要な台数に合わせて効率よくできるというメリットがあります。

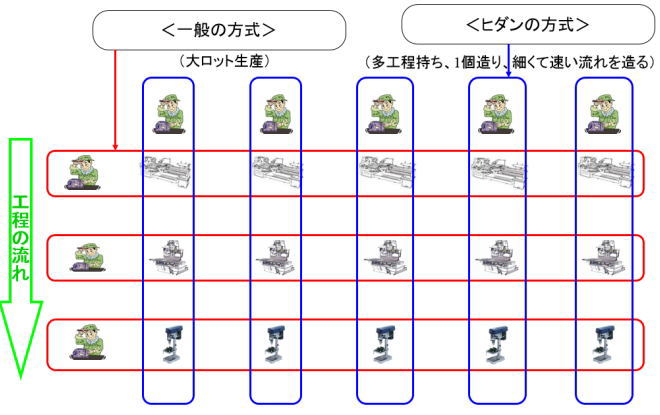

4.工程の流し方

作業者一人ひとりが多工程を受け持ち、1個造りを基本としています。1つ1つ細くて速い生産ラインを、多数作ることによって、通常の大量生産と同じ生産力を形成しています。これにより、完成までの日数を短縮できたり、作業変更の場合のリスクを少なくできたり、完成まで受け持つことで作業者の責任感とモチベーションを高めたりすることができます。

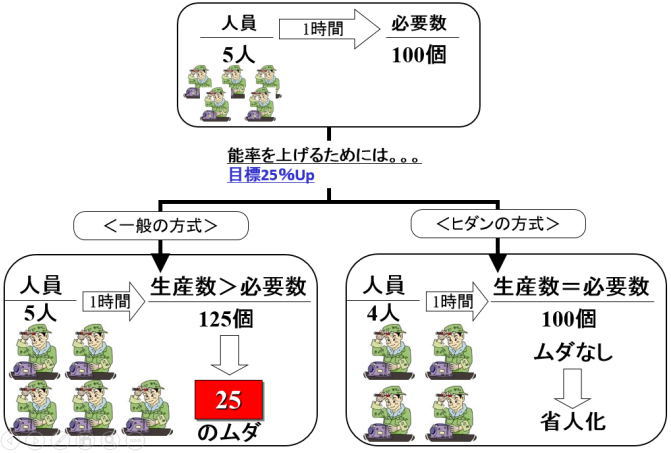

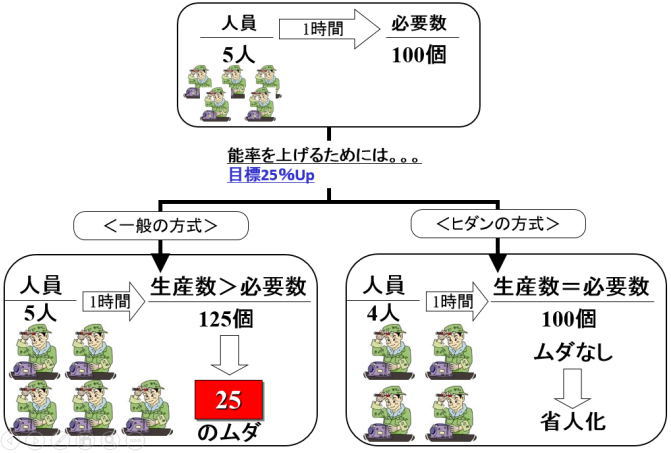

5.能率の考え方

たとえば生産能率を25%アップするという目標を掲げた場合、現状のまま生産力を上げても生産量に無駄ができてしまうことがあります。生産効率だけに着目するのではなく、目標を必要数に合わせた上で、人員で25%分をカットし目標達成をめざします。

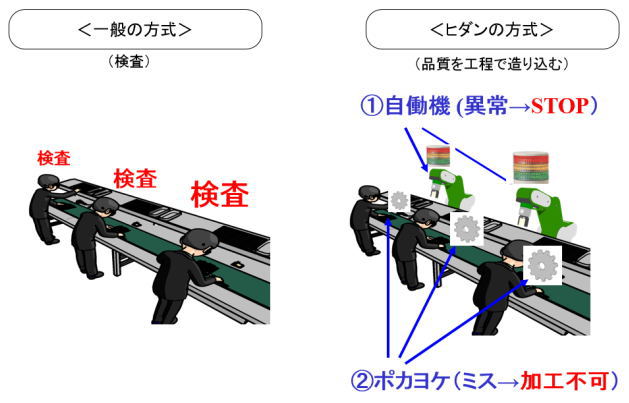

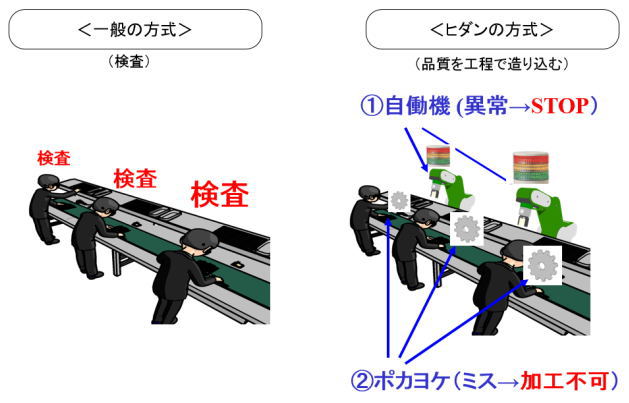

6.品質の確保

人の目による検査では、どうしてもミスを見落とす可能性が出てきます。検査の部分を機械化することで、精度の高い検査を実行し、作業工程にポカヨケを組み込むことによって、無駄な工程を省いています。

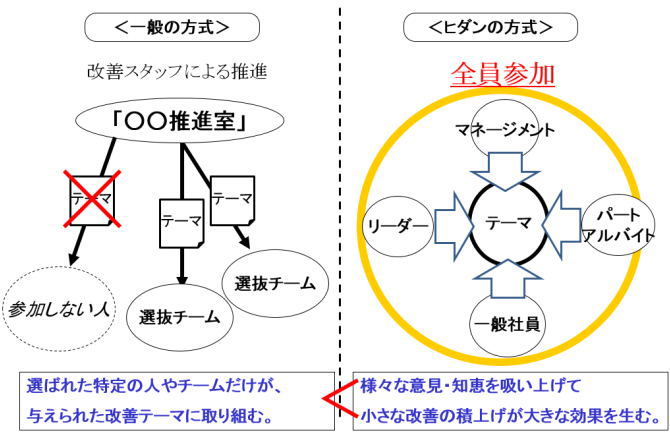

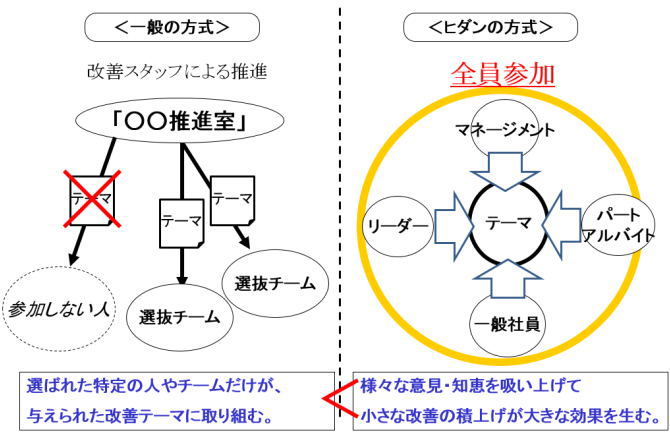

7.改善の組織

改善活動は一部のスタッフによる限られたテーマで実施されることが多いのですが、当社では従業員全員参加で、広く意見やアイデアを拾って、小さな改善も無視せず行っています。この積み重ねが最大の効率化を生み出し、働きやすさにもつながっています。

*方法改善と設備改善はこちら >>