ヒダンでは、次の3つの方式を採用して、従業員一人一人が仕事に「やりがい」を持ち続けられる職場をめざしています。

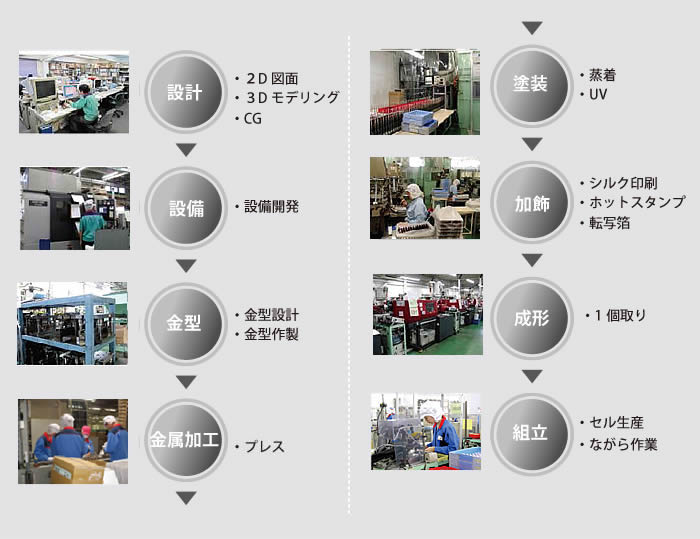

<ヒダン式1> 一貫生産体制

当社では、仕入れた原料を加工して、製品として完成させるまでの、ほぼ全ての工程を自社で行う「一貫生産体制」をとっています。

一貫生産にこだわる一番の理由は、ものづくりの達成感を大事にしているためです。

自ら手掛けた製品が、世界中の人の手に渡る喜びや達成感を感じてもらい、誇りを持って日々ものづくりに挑むことができます。

<ヒダン式2> 生産設備の内製

当社では、生産を一貫して行うだけでなく、生産に必要な設備や治具も「必要なものは自分たちで作る」を合言葉に、自社で作っています。

当社では、生産を一貫して行うだけでなく、生産に必要な設備や治具も「必要なものは自分たちで作る」を合言葉に、自社で作っています。

ものづくりが好きな者にとって、新しいものを創る時が一番の醍醐味であり、その機会を自ら創り出せる環境は、魅力に感じてもらえるはずです。

また、非常に多岐にわたる分野のしかも高いレベルの技術力が社内にあり、多くの部署の人々と協力して仕事や改善活動を進めるため、幅広い知識やノウハウに触れることができます。その結果、自らの専門性にも厚みが出てくるという利点があります。

技術者としての知的好奇心を満たし、さらにスキルアップできる点が「やりがい」につながっています。

<ヒダン式3> 改善活動

当社では、働きやすさや作業の効率化を目的として、方法改善と設備改善の二段階で改善をはかっています。

(1) 方法改善

まずは設備に頼らず、手順や配置を工夫することによって、働きやすさを追求します。そのためのミーティングは毎週行い、社員、パート関係なく全員参加です。もちろん社長も参加します。

まずは設備に頼らず、手順や配置を工夫することによって、働きやすさを追求します。そのためのミーティングは毎週行い、社員、パート関係なく全員参加です。もちろん社長も参加します。

従業員ひとりひとりが意見やアイデアを出す機会を設けていることで、どんな小さな気付きも見逃さず、職場環境の改善に努めています。このことにより、問題意識を持ちながら主体的に仕事に向かうことができ、受け身だけの仕事では得られない「やりがい」につながっています。

(2) 設備改善

方法改善を尽くした上で、それでも尚効率化が必要な部分については、必要な設備を導入しています。

工場内に設けたEG(エンジニアリンググループ)が中心となって、工場の生産設備の設計・開発・メンテナンスを行っていますが、要望やアイデアは個々の作業現場から発せられ、共同で作り上げていきます。このため、改善が成果を上げたときの喜びもチーム全体で共有でき、それが全員の「やりがい」につながっています。